Trzeba wykonać prace przygotowawcze, tak by szkolenie nie trwało dwa tygodnie…

Pan Zbyszek, ojciec czworaczków, usunął styropian i jest przygotowany do wykonania wylewki – podłoża, które zgodnie z naszym uzgodnieniem będzie wylane jedynie w obrębie obecnie widocznego na załączonych zdjęciach, wykutego otworu.

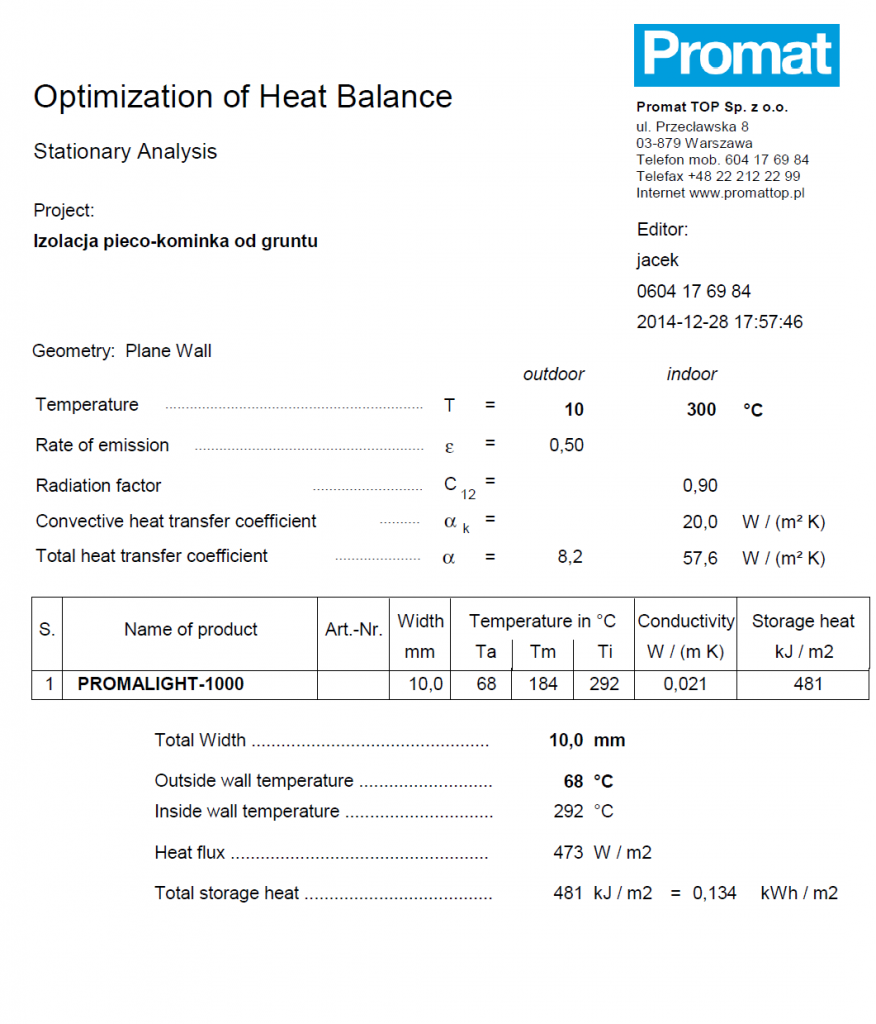

Na dnie otworu widoczne są dwie warstwy materiału mikroporowatego typu „STEELFLEX 1000X LV” o grubości #5 mm każda. Ponieważ jednym z organizatorów szkolenia jest firma PROMAT, lider światowy w produkcji materiałów izolacyjnych i ochrony pożarowej, użyjemy materiałów z najwyższej póły. Jest to materiał mikroporowaty mający współczynnik przewodnictwa cieplnego w temperaturze 300°C równy 0,021 W/mK, szczelnie zamknięty w aluminizowanej folii PE i z niską próżnią wewnątrz, stąd w oznaczeniach „LV” (low vacuum). Dla porównania, wełna mineralna, styropian czy też krzemiany wapnia mają w tych warunkach termicznych wspcz. „l” ~0,09 W/mK a temp. 500°C ~ 0,13 W/mK. Współczynnik ten w przypadku materiału mikroporowatego pozostaje prawie niezmienny do ok. 800°C gdzie większość innych izolacji nie może już pracować ze względu na ograniczoną odporność termiczną. Wytrzymałość na ściskanie STEELFLEX 1000X wynosi 0,77 MPa (bez zgniotu). Obrazowo, taki nacisk wywiera na podłoże słup ułożony z 500 szt. cegieł szamotowych, mający wysokość ponad 32 m.

„Paczuszki” leżące na dnie otworu przygotowanego do zalania betonem, są elastyczne. Po obciążeniu dopasują się do podłoża, przenosząc ciężar piecokominka na całą powierzchnię otworu. Materiał zostanie przylany ok. 20-30 mm warstwą rzadszej wylewki a następnie zasadniczą wylewką. Podłoże będzie wylane w najbliższych dniach tak, że z pewnością zwiąże w 100% przed rozpoczęciem prac zduńskich.

Na ostatnim zdjęciu widać rozkucie komina na wysokość ok 100 cm, tak by od dołu wsuwać rury. Nie trzeba będzie ich wnosić na dach, bo to „śliska” robota…

.

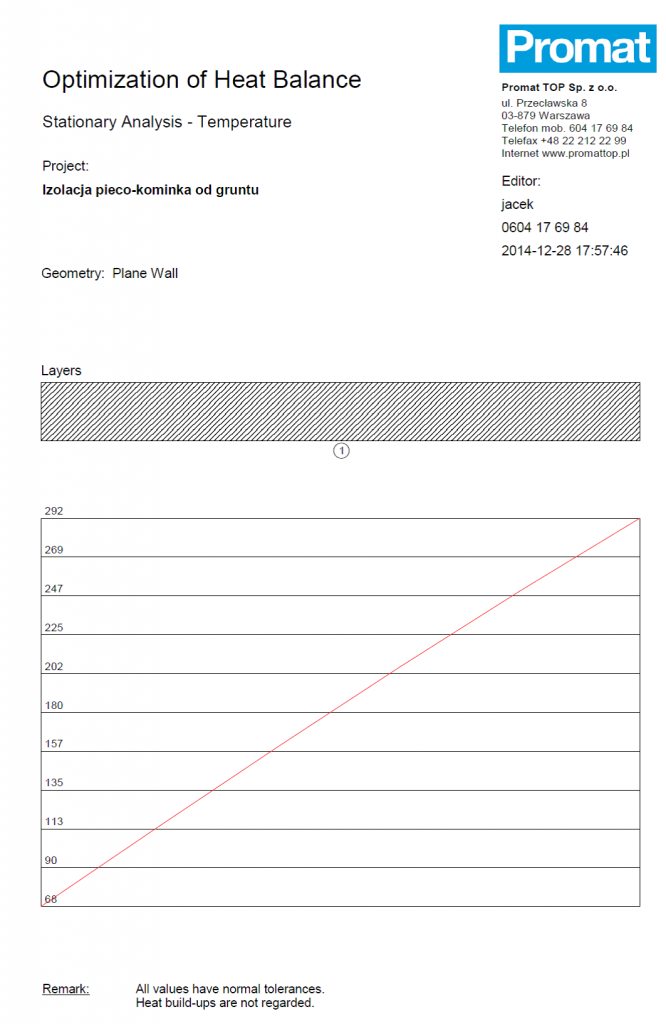

Symulacja obliczeń cieplnych, przedstawiająca skuteczność zastosowanej izolacji: